Herm, Landes : fabrication de voiliers

Notice

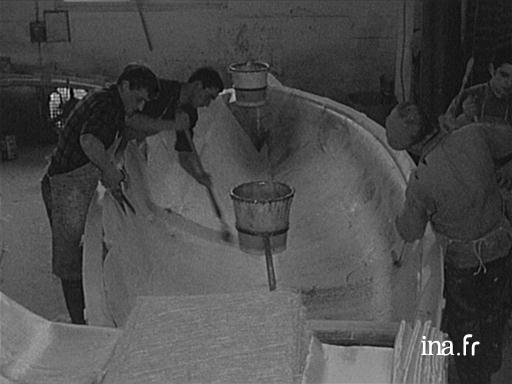

C'est dans la ville de Herm qu'une usine de fabrication de voilier de compétition en polyester stratifié a vu le jour. Ces voiliers sont fabriqués à partir d'un moule, avec une particularité : la peinture du voilier est posée directement sur le moule, et non sur le voilier achevé. Après être moulée puis démoulée, la coque du bateau va suivre plusieurs étapes de fabrications pour être finalisée : collage, assemblage, perçage... Reportage avec commentaires en voix off, au sein de l'usine qui fabrique les voiliers, où l'on assiste à toute les phases d'assemblage et de travail sur le voilier.

Éclairage

Situé au cœur du triangle Dax, Castets, Magescq, Herm (1) est une commune de l'ancienne baronnie du Marensin. Bien qu'assez proche de la cité thermale, il demeure majoritairement entouré de pinhadars. D'où le fait qu'il y ait eu des usines de gemme ou une activité de fabrication du charbon de bois valant aux habitants le chafre (sobriquet) de Carboèrs (charbonniers). Dans les années 1960, comme en bien d'autres lieux du massif forestier des Landes de Gascogne, l'activité liée aux produits résineux périclite ou du moins se concentre sur des unités très spécialisées (2). En effet, la concurrence des matières plastiques issues du pétrole est en plein essor. La souplesse et la relative facilité d'utilisation des résines de polyester permettent bien des fabrications. Certaines sont en phase avec le développement d'objets ou engins de loisirs, les bateaux de plaisance par exemple.

Certes des chantiers navals importants, constructeurs de voiliers fins et rapides, connaissent un essor remarquable sur les côtes de Bretagne ou en Vendée, mais il existe aussi des ateliers de fabrications plus modestes. Celle de dériveurs légers qui, avec le développement des loisirs et des séjours à la mer ou au bord de vastes plans d'eau (3), connaissent un réel engouement.

Le cas de l'usine fabriquant des voiliers à Herm illustre bien cette évolution. À voir les images de l'atelier où s'activent les ouvriers travaillant qui à la meuleuse, qui au vilebrequin ou même à la main, il ne semble pas qu'on soit dans un établissement de grosse production. Le stade artisanal, en somme. Sans doute un gage de qualité.

Recrutés probablement dans le village même ou la contrée proche, ouvriers et même ouvrières paraissent s'être adaptés à ces "miraculeux" nouveaux matériaux qu'on découpe comme du tissu, que l'on colle avec des résines spéciales aux fortes effluves et qu'on démoule ensuite. Donc, des opérations bien établies pour obtenir profil adéquat et flottabilité idéale afin de proposer un produit de qualité dans un marché concurrentiel et très évolutif. Cependant, le développement de la petite plaisance sur les étangs de Soustons, Biscarrosse, Aureilhan, sur le Bassin d'Arcachon ou sur les grands lacs du Médoc (Lacanau, Carcans) permet en ces temps-là des débouchés assurés.

(1) Du latin eremus, "désert", la forme gasconne de ce toponyme est Èrm qui signifie "lande nue, désolée".

(2) Par exemple, celle de la DRT (les Dérivés Résiniques et Terpéniques) de Vielle-Saint-Girons, également dans le Marensin.

(3) Les petits voiliers tels ceux des types Vaurien, 420, 505, Finn, Caravelle et bien d'autres, apparaissent dès la fin des années 1940 ou dans les années 1950. Écoles de voile (celle, fort célèbre, de l'archipel des Glénans par exemple), centres de vacance ou bases nautiques liées aux aménagements de la côte aquitaine par la MIACA (Mission interministérielle d'aménagement de la côte aquitaine) à partir de 1967 en sont largement utilisateurs.